0.8mm FSC EUDR E0 CARB P2 Tablero de Fibra de Alta Densidad HDF MDF LDF

El tablero de fibra de alta densidad (nombre en inglés: High Density Fiberboard, abreviado como HDF) es un tipo de tablero hecho de fibra de madera u otra fibra vegetal como materia prima, aplicando grasa de urea-formaldehído u otra resina sintética bajo la condición de calentamiento y presión.

La línea de producción completa de prensado plano más avanzada del mundo. Por lo tanto, las propiedades físicas son superiores y mejores que las del tablero de fibra de densidad media. Su densidad suele ser superior a 800 kg/M3. El tablero de fibra de alta densidad producido ha alcanzado los 930 kg/M3, lo que ha alcanzado el nivel avanzado de productos similares en Europa y América. La textura de la superficie del tablero es fina y lisa. Cuando la temperatura y la humedad ambiente cambian, la estabilidad dimensional es buena y el tratamiento de decoración de la superficie es fácil. La estructura organizativa interna es fina, especialmente con bordes densos, que se pueden procesar en varios bordes de forma especial y se pueden pintar directamente sin sellar los bordes, lo que puede lograr mejores efectos de modelado. La estructura organizativa es uniforme y el interior y el exterior son consistentes, por lo que se puede tallar en la superficie y procesar en líneas decorativas de varias secciones, lo que es adecuado para reemplazar la madera natural como material estructural.

Con sus excelentes propiedades físicas, el tablero de fibra de alta densidad es compatible con todas las ventajas del MDF. Es ampliamente utilizado en la decoración interior y exterior, oficinas, muebles de alta gama, audio y decoración interior de automóviles de lujo. También se puede utilizar como suelo antiestático en salas de informática, paneles de pared, puertas de seguridad, paneles de pared, particiones y otros materiales de producción. También es un buen material para embalaje. En los últimos años, ha reemplazado a la madera dura de alta calidad y se procesa directamente en suelos laminados, suelos laminados, etc., y se utiliza ampliamente en la decoración de interiores. Su superficie lisa, textura sólida y larga vida útil han ganado elogios de los usuarios.

Ventajas del HDF

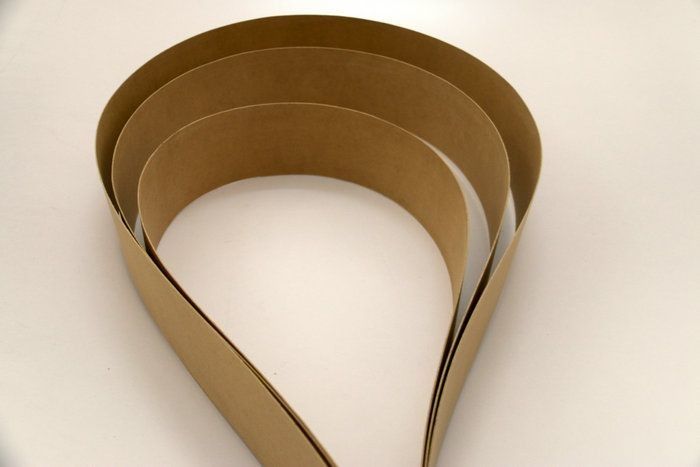

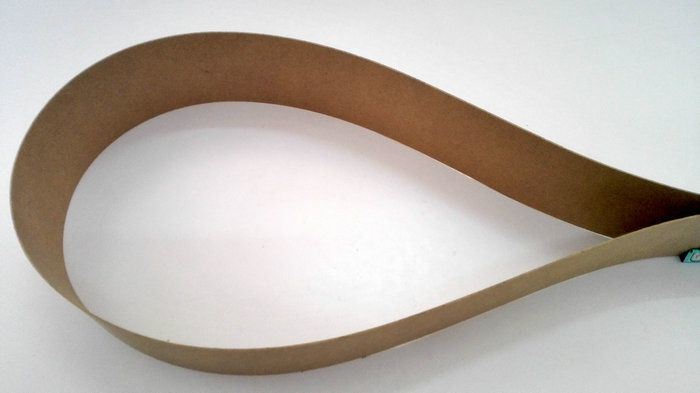

1. Puede producir de forma continua y estable tableros de fibra ultrafinos con un grosor de 1 mm-9 mm

2. Los productos están dirigidos a fabricantes de acabados y muebles de alta gama, y los grados de los productos cubren E1, E0, súper E0, CARB-P2, FSC, F★★★★ y tableros de fibra ultrafinos sin formaldehído añadido, etc.

3. Alta resistencia a la flexión y a los impactos, pequeña deformación y pequeña combadura.

4. Basado en el equipo de gestión técnica, para garantizar un mercado de servicio de productos de alta calidad, un sistema de garantía de calidad fiable y servicio postventa

5. Alto brillo superficial, sin pelusa después del lijado

6. Color claro y elegante, fácil de acabar, puede satisfacer diversas necesidades de embalaje de alimentos y cajas de regalo

¿Qué es el MDF?

El tablero de fibra de densidad media (MDF) es un producto de madera de ingeniería hecho al descomponer residuos de madera dura o blanda en fibras de madera, a menudo en un desfibrador, combinándolo con cera y un aglutinante de resina, y formando paneles aplicando alta temperatura y presión. El MDF es generalmente más denso que la madera contrachapada. Está hecho de fibras separadas, pero se puede utilizar como material de construcción de forma similar a la madera contrachapada. Es más fuerte y mucho más denso que el aglomerado.

El nombre deriva de la distinción en las densidades del tablero de fibra. La producción a gran escala de MDF comenzó en la década de 1980, tanto en América del Norte como en Europa.

Propiedades

Con el tiempo, el término MDF se ha convertido en un nombre genérico para cualquier tablero de fibra de proceso seco. El MDF está típicamente compuesto por un 82% de fibra de madera, un 9% de pegamento de resina de urea-formaldehído, un 8% de agua y un 1% de cera de parafina y la densidad es típicamente entre 500 kg/m3 (31 lb/ft3) y 1.000 kg/m3 (62 lb/ft3) El rango de densidad y la clasificación como tablero de baja, estándar o alta densidad es un nombre inapropiado y confuso. La densidad del tablero, cuando se evalúa en relación con la densidad de la fibra que se utiliza para fabricar el panel, es importante. Un panel de MDF grueso con una densidad de 700–720 kg/m3 puede considerarse de alta densidad en el caso de paneles de fibra de madera blanda, mientras que un panel de la misma densidad hecho de fibras de madera dura no se considera así. La evolución de los diversos tipos de MDF ha sido impulsada por la diferente necesidad de aplicaciones específicas.

Fabricación

Producción de virutas

Los árboles se descortezan después de ser cortados. La corteza se puede vender para su uso en jardinería o quemarse en hornos in situ. Los troncos descortezados se envían a la planta de MDF, donde pasan por el proceso de astillado. Un astillador de disco típico contiene 4–16 cuchillas. Cualquier viruta resultante que sea demasiado grande puede ser re-astillada; las virutas de tamaño inferior pueden utilizarse como combustible. Las virutas se lavan y se comprueban en busca de defectos. Las virutas pueden almacenarse a granel, como reserva para la fabricación.

Producción de fibra

En comparación con otros tableros de fibra, como Masonite, el MDF se caracteriza por la siguiente parte del proceso y por cómo las fibras se procesan como fibras y vasos individuales, pero intactos, fabricados mediante un proceso en seco. Las virutas se compactan en pequeños tapones utilizando un alimentador de tornillo, se calientan durante 30–120 segundos para ablandar la lignina de la madera y luego se introducen en un desfibrador. Un desfibrador típico comprende dos discos contrarrotatorios con ranuras en sus caras. Las virutas se introducen en el centro y se alimentan hacia afuera entre los discos por fuerza centrífuga. El tamaño decreciente de las ranuras separa gradualmente las fibras, ayudado por la lignina ablandada entre ellas.

Desde el desfibrador, la pulpa entra en una 'tubería de soplado', una parte distintiva del proceso de MDF. Se trata de una tubería circular en expansión, inicialmente de 40 mm de diámetro, que aumenta hasta 1500 mm. La cera se inyecta en la primera etapa, que recubre las fibras y se distribuye uniformemente por el movimiento turbulento de las fibras. A continuación, se inyecta una resina de urea-formaldehído como principal agente de unión. La cera mejora la resistencia a la humedad y la resina inicialmente ayuda a reducir la aglomeración. El material se seca rápidamente en la cámara de expansión calentada final de la tubería de soplado y se expande en una fibra fina, esponjosa y ligera. Esta fibra puede utilizarse inmediatamente o almacenarse.

Formación de láminas

La fibra seca se aspira a la parte superior de un 'pendistor', que distribuye uniformemente la fibra en una estera uniforme debajo, generalmente de 230–610 mm de grosor. La estera se precomprime y se envía directamente a una prensa caliente continua o se corta en láminas grandes para una prensa caliente de múltiples aberturas. La prensa caliente activa la resina de unión y establece el perfil de resistencia y densidad. El ciclo de prensado funciona por etapas, con el grosor de la estera comprimiéndose primero a aproximadamente 1,5× el grosor del tablero terminado, luego comprimiéndose aún más por etapas y manteniéndose durante un corto período. Esto da un perfil de tablero con zonas de mayor densidad, por lo tanto, resistencia mecánica, cerca de las dos caras del tablero y un núcleo menos denso.

Después del prensado, el MDF se enfría en un secador de estrella o en un carrusel de enfriamiento, se recorta y se lija. En ciertas aplicaciones, los tableros también se laminan para mayor resistencia.

El impacto ambiental del MDF ha mejorado mucho a lo largo de los años. Hoy en día, muchos tableros de MDF están hechos de una variedad de materiales. Estos incluyen otras maderas, chatarra, papel reciclado, bambú, fibras de carbono y polímeros, aclareos forestales y recortes de aserraderos.

A medida que los fabricantes se ven presionados para crear productos más ecológicos, han comenzado a probar y utilizar aglutinantes no tóxicos. Se están introduciendo nuevas materias primas. La paja y el bambú se están convirtiendo en fibras populares porque son un recurso renovable de rápido crecimiento.

|

ARTÍCULO

|

ÍNDICE

|

|

Materia prima

|

Pino,

Álamo,

Abeto

|

|

Tipo de pegamento

|

MDI,

PF,

UF

|

|

Prensa caliente

|

Prensa de múltiples aberturas,

Prensa continua

(4 pies, 8 pies, 12 pies)

|

|

Capacidad de diseño

|

50000,

150000,

250000 metros cúbicos

|

Si está interesado, no dude en ponerse en contacto conmigo.

¡SALUDOS!

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!